“การชี้บ่งอันตราย ในการประเมินความเสี่ยง” คือ การแจกแจงอันตรายที่มี และที่แอบแฝงอยู่ในทุกขั้นตอนการทำงาน ตลอดจนวัสดุอุปกรณ์ เครื่องจักร และสภาพแวดล้อมในการทำงาน เทคนิคในการจัดทำมี 7 วิธี CHECKLIST, JSA, FTA, FMEA, ETA, HAZOP, WHAT IF เมื่อชี้บ่งอันตรายแล้วก็สามารถจัดทำการประเมินความเสี่ยง โดยพิจารณาถึงโอกาสที่จะเกิดและความรุนแรงของอันตรายเหล่านั้น

CHECKLIST

ภาพที่ 1 : การชี้บ่งอันตราย วิธี CHECKLIST คืออะไร

เทคนิควิธี การชี้บ่งอันตราย โดยใช้แบบตรวจสอบ Checklist ในการตรวจสอบการดำเนินกิจกรรมต่างๆ ของสถานประกอบกิจการ เพื่อค้นหาอันตรายที่เกิดขึ้นจากการดำเนินกิจกรรมเหล่านั้น ด้วยหัวข้อคำถามที่เกี่ยวกับการดำเนินงานต่างๆ เพื่อตรวจสอบว่าได้ปฏิบัติตามมาตรฐานการออกแบบ มาตรฐานการปฏิบัติงาน หรือกฎหมายความปลอดภัย อาชีวอนามัย และสภาพแวดล้อมในการทำงานที่เกี่ยวข้องหรือไม่

ขั้นตอน

1. กำหนดหัวข้อเรื่องที่จะตรวจสอบความปลอดภัยในการดำเนินงานในโรงงาน

2. ร่างรายละเอียดของเรื่องที่จะต้องตรวจสอบ โดยพิจารณาถึงขั้นตอนการปฏิบัติ ข้อกฏหมายด้านอาชีวอนามัยและความปลอดถัย และมาตรฐานความปลอดภัย

3. นำรายละเอียดในข้อที่ 2 มาจัดทำแบบตรวจเพื่อใช้สำหรับการตรวจสอบความปลอดภัย

4. ตรวจสอบความถูกต้องและความสมบูรณ์ของแบบตรวจอีกครั้ง โดยผู้ที่มีประสบการณ์ เพื่อให้เกิดความมั่นใจว่าแบบตรวจนั้นครอบคลุมประเด็นปัญหาความปลอดภัยที่เป็นอยู่

5. นำแบบตรวจไปใช้ตรวจสอบความปลอดภัยในการดำเนินงานในโรงงาน

6. นำผลการตรวจสอบมาชี้บ่งอันตราย เพื่อหาแนวโน้มของอันตรายที่อาจเกิดขึ้นจากพื้นที่การทำงาน เครื่องจักร เครื่องมือ อุปกรณ์ และกิจกรรมอื่นๆ

7. นำผลการชี้บ่งอันตรายมา ประเมินความเสี่ยง เพื่อจัดลำดับความเสี่ยงอันตรายที่เกิดขึ้นลงในแบบการชี้บ่งอันตรายและ ประเมินความเสี่ยง

8. จัดทำแผนงานบริหารจัดการความเสี่ยงตามระดับความเสี่ยงที่ประเมินได้ ลงในแบบแผนงาน

ภาพที่ 2 : ตัวอย่างการทำ CHECKLIST

JSA

Job Safety Analysis

ภาพที่ 3 : การชี้บ่งอันตราย JSA คืออะไร

เทคนิควิธีชี้บ่งอันตราย โดยวิธีการค้นหาอันตรายที่อาจเกิดขึ้นในแต่ละขั้นตอนของการทำงาน ซึ่งส่งผลกระทบต่อความปลอดภัยและสุขภาพอนามัยของลูกจ้างแล้วจึงกำหนดมาตรการในการป้องกันอันตรายเหล่านั้น

ภาพที่ 4 : ตัวอย่างการทำ JSA

FTA

Fault Tree Analysis

ภาพที่ 5 : FTA คืออะไร

เทคนิควิธีชี้บ่งอันตรายที่เน้นถึงอุบัติเหตุหรืออุบัติภัยร้ายแรงที่เกิดขึ้นหรือคาดว่าจะเกิดขึ้น เพื่อนำไปวิเคราะห์หาสาเหตุของการเกิดเหตุอันตรายนั้นๆ ซึ่งเป็นวิธีในการคิดย้อนกลับ ที่อาศัยหลักการทางตรรกวิทยาในการใช้หลักเหตุและผล เพื่อวิเคราะห์หาสาเหตุของการเกิดอุบัติเหตุหรืออุบัติภัยร้ายแรง โดยเริ่มวิเคราะห์จากอุบัติเหตุหรืออุบัติภัยร้ายแรงที่เกิดขึ้นแล้ว หรือคาดว่าจะเกิดขึ้นเพื่อพิจารณาหาสาเหตุ โดยเริ่มที่อุบัติเหตุหรืออุบัติภัยร้ายแรงแรกที่เกิดขึ้นก่อน แล้วนำมาแจกแจงขั้นตอนการเกิดเหตุการณ์แรกว่ามาจากเหตุการณ์ย่อยอีกอะไรได้บ้าง โดยพิจารณาว่าเหตุการณ์ย่อยเหล่านั้นเกิดขึ้นได้อย่างไร มีสาเหตุจากอะไร ถ้าพบว่าสาเหตุคือเหตุการณ์ย่อยอีกระดับหนึ่ง ก็จะทำการวิเคราะห์หาสาเหตุต่อไป การวิเคราะห์จะสิ้นสุดลงเมื่อพบสาเหตุของการเกิดเหตุการณ์ย่อยๆ นั้นว่าเป็นผลเนื่องจากความบกพร่องของเครื่องจักรอุปกรณ์ หรือความผิดพลาดจากการปฏิบัติงานของลูกจ้าง หลังจากนั้นก็จะทำการวางแผนเพื่อป้องกันหรือแก้ไขความบกพร่อง หรือผิดพลาดดังกล่าวต่อไป

ขั้นตอน

1. ให้พิจารณาเลือกจำลองเหตุการณ์แรก (Top Event) ที่เกิดขึ้นหรืออาจเกิดขึ้นได้ ซึ่งจะส่งผลกระทบทำให้เกิดอุบัติภัยร้ายแรงตามมา

2. วิเคราะห์หาสาเหตุของการเกิดเหตุการณ์แรก ว่าเกิดได้จากเหตุการณ์ย่อย (Fault Tree Event or Intermediate Event) อะไรได้บ้าง

3. วิเคราะห์หาสาเหตุของเหตุการณ์ย่อยเหล่านั้นอีก จนการวิเคราะห์หาสาเหตุจะสิ้นสุดเมื่อพบว่าสาเหตุต่างๆ เหตุการณ์ย่อยที่เกิดขึ้นเป็นผลมาจากความบกพร่องของเครื่องจักร เครื่องมือ ระบบความปลอดภัย ความผิดพลาดของผู้ปฏิบัติงาน หรือระบบการบริหารจัดการ ซึ่งสิ่งเหล่านี้จัดเป็นเหตุการณ์ที่เกิดขึ้นได้โดยปกติ

4. แสดงผลการศึกษา วิเคราะห์ และทบทวนเพื่อชี้บ่งอันตรายในรูปแผนภูมิโดยใช้สัญลักษณ์ในการวิเคราะห์การชี้บ่งอันตราย

5. สรุปผลการศึกษา วิเคราะห์ และทบทวนการดำเนินงานในโรงงานเพื่อชี้บ่งอันตราย และประเมินความเสี่ยงลงในแบบการชี้บ่งอันตรายและการ ประเมินความเสี่ยง

6. จัดทำแผนงานบริหารจัดการความเสี่ยงตามระดับความเสี่ยงที่ประเมินลงในแบบแผนงาน

ภาพที่ 6 : ตัวอย่างการทำ FTA

FMEA

Failure Modes and Effacts Analysis

ภาพที่ 7 : FMEA คืออะไร

เทคนิควิธีชี้บ่งอันตราย โดยใช้การวิเคราะห์ในรูปแบบความล้มเหลวและผลที่เกิดขึ้นซึ่งเป็นการตรวจสอบชิ้นส่วนเครื่องจักรอุปกรณ์ในแต่ละส่วนของระบบ แล้วนำมาวิเคราะห์หาผลที่เกิดขึ้น เมื่อเกิดความล้มเหลวของเครื่องจักรอุปกรณ์

ขั้นตอน

1. จัดเตรียมข้อมูล เอกสารและแผนผังเพื่อการศึกษาวิเคราะห์ FMEA ข้อมูลหรือเอกสารที่ใช้ในการศึกษา วิเคราะห์เพื่อชี้บ่งอันตรายด้วย FMEA ประกอบด้วย

– แผนผังระบบท่อและอุปกรณ์

– แผนผังวงจรกระแสไฟฟ้าและคำอธิบายถึงลักษณะของระบบ

– แผนผังของระบบเชื่อมโยงระหว่างเครื่องมือหรืออุปกรณ์

– แผนผังการเดินสายไฟ

– แผนผังเครื่องมือหรืออุปกรณ์ที่ใช้งาน

– เอกสารอื่นๆ เช่น คู่มือการฝึกอบรม คู่มืออุปกรณ์ และขั้นตอนการปฏิบัติการในระบบ

2. คัดเลือกกลุ่มการศึกษา FMEA ซึ่งต้องประกอบด้วยบุคลากรที่มีประสบการณ์

3. กำหนดขอบเขตการทำ FMEA โดยจัดทำรายการของสิ่งต่างๆ ในโรงงานอย่างเป็นระบบ อธิบายรายละเอียดของชิ้นส่วนหลักของระบบต่างๆ ในโรงงาน เพราะการวิเคราะห์ต้องเกี่ยวข้องกับหลายระบบ

4. การรวบรวมข้อมูล ซึ่งแสดงให้เห็นถึงผลความล้มเหลวของชิ้นส่วนที่มีต่อระบบ

5. รายงานที่ต้องจัดทำเพื่อแสดงผลการศึกษาจะบันทึกข้อมูลลงในแบบการชี้บ่งอันตรายและการประเมินความเสี่ยง

6. นำผลการชี้บ่งอันตรายมาประเมินความเสี่ยง เพื่อจัดลำดับความเสี่ยงอันตรายที่เกิดขึ้น

7. จัดทำแผนงานบริหารจัดการความเสี่ยงตามระดับความเสี่ยงที่ประเมินได้ลงในแบบแผนงาน

ภาพที่ 8 : ตัวอย่างการทำ FMEA

ETA

Event Tree Analysis

ภาพที่ 9 : ETA คืออะไร

เทคนิควิธีชี้บ่งอันตรายเพื่อวิเคราะห์และประเมินผลลัพธ์หรือผลกระทบที่เกิดขึ้นต่อเนื่อง เมื่อเกิดความบกพร่องของระบบการผลิตซึ่งเป็นเหตุการณ์แรก (Initiating Event) ขึ้น หรือเป็นการคาดการณ์ล่วงหน้าเพื่อวิเคราะห์หาผลสืบเนื่องที่จะเกิดขึ้นจากการที่เครื่องจักรอุปกรณ์เสียหายหรือ ลูกจ้างทำงานผิดพลาด เพื่อให้ทราบว่าจะมีเหตุการณ์อะไรเกิดขึ้นต่อเนื่องจากเหตุการณ์แรกบ้าง และจะเกิดได้อย่างไร มีโอกาสที่จะเกิดขึ้นมากน้อยเพียงใด รวมทั้งเป็นการตรวจสอบระบบความปลอดภัยที่มีอยู่ว่ามีปัญหาหรือไม่อย่างไร

ขั้นตอน

1. พิจารณาสถานการณ์จำลอง ที่อาจเกิดขึ้นหรือที่เกิดขึ้นแล้ว

2. แจกแจงรายละเอียดของระบบความปลอดภัยทั้งหมดที่มีอยู่ และวิธีการปฏิบัติงานของคนงานที่เกี่ยวข้องกับการเกิดเหตุการณ์ที่อาจเกิดขึ้น

3. สร้างแผนภูมิ Event Tree Analysis โดยวิเคราะห์ระบบความปลอดภัยและผู้ปฏิบัติงาน โดยพิจารณาเป็น 2 กรณี คือ เมื่อความปลอดภัยทำงานปกติหรือผู้ปฏิบัติงานถูกต้อง และระบบความปลอดภัยหรือคนปฏิบัติงานไม่ถูกต้อง

4. อธิบายขั้นตอนและผลที่เกิดขึ้นจากการเกิดเหตุตามลำดับ

5. สรุปผลการศึกษา วิเคราะห์ ทบทวนเพื่อชี้บ่งอันตรายด้วย Event Tree Analysis และประเมินความเสี่ยงลงในแบบการชี้บ่งอันตรายและประเมินความเสี่ยง

6. จัดทำแผนงานบริหารจัดการความเสี่ยงตามระดับความเสี่ยงที่ประเมินได้ ลงในแบบแผนงาน

ภาพที่ 10 : ตัวอย่างการทำ ETA

HAZOP

Hazard and Operability Studies

ภาพที่ 11 : HAZOP คืออะไร

เทคนิควิธีประเมินความเสี่ยงในการศึกษา วิเคราะห์ และทบทวนเพื่อชี้บ่งอันตรายและค้นหาปัญหาที่อาจเกิดขึ้นจากการดำเนินงานในสถานประกอบกิจการ โดยการวิเคราะห์หาอันตรายและปัญหาของระบบต่างๆ ซึ่งอาจจะเกิดจากความไม่สมบูรณ์ในการออกแบบที่เกิดขึ้นโดยไม่ได้ตั้งใจ ด้วยการตั้งคำถามที่สมมติสถานการณ์ของการผลิตในภาวะต่างๆ โดยการใช้ HAZOP Guide Words มาประกอบกับปัจจัยการผลิตที่ได้ออกแบบไว้ ความบกพร่องและความผิดปกติในการทำงาน เช่น อัตราไหล อุณหภูมิ ความดัน เป็นต้น เพื่อนำมาชี้บ่งอันตรายหรือค้นหาปัญหาในกระบวนการผลิต ซึ่งอาจทำให้เกิดอุบัติเหตุหรืออุบัติภัยร้ายแรงขึ้นได้

ขั้นตอน

1. แนะนำสมาชิกของกลุ่มบุคคล พร้อมประวัติอย่างคร่าวๆ ของแต่ละคน

2. ผู้ประสานงานของกลุ่มเสนอวิธีการในการทำ HAZOP เพื่อให้สมาชิกในกลุ่มพร้อมที่จะทำการศึกษา วิเคราะห์ และทบทวนการดำเนินงานในโรงงาน

3. นำเสนอให้กลุ่มทราบถึงคุณสมบัติของสารเคมี หรือวัตถุอันตรายชนิดเฉียบพลัน เพื่อให้ตระหนักถึงความเป็นพิษและอันตรายของสารเหล่านั้น

4. สมาชิกในกลุ่มต้องชี้บ่งอันตรายเบื้องต้นในกระบวนการผลิตก่อน เพื่อจะได้ทราบจุดประสงค์ของการทำ HAZOP และนำไปสู่การปฏิบัติในแนวทางเดียวกัน

5. กำหนดขอบเขตของการทำ HAZOP

6. การเดินสำรวจโรงงาน กลุ่มควรเดินสำรวจโรงงานตามจุดต่างๆ เพื่อให้ศึกษาเข้าใจกระบวนการทำงาน

7. จัดประชุมกลุ่มย่อยภายใต้ขอบข่ายงานงานที่กำหนดในการทำ HAZOP

8. สรุปข้อมูลทั้งหมดที่ได้จากการศึกษา วิเคราะห์และทบทวน

9. นำผลการชี้บ่งอันตรายมาประเมินความเสี่ยง เพื่อจัดลำดับความเสี่ยงอันตรายที่อาจเกิดขึ้น

10. จัดทำแผนงานบริหารจัดการความเสี่ยงตามระดับความเสี่ยงที่ประเมินได้ ลงในแบบแผนงาน

ภาพที่ 12 : ตัวอย่างการทำ HAZOP

WHAT IF

What If Analysis

ภาพที่ 13 : WHAT IF คืออะไร

เทคนิควิธีประเมินความเสี่ยงโดยการใช้ทะเบียนคำถาม เป็นกระบวนการในการศึกษา วิเคราะห์ และทบทวนเพื่อชี้บ่งอันตรายโดยการใช้คำถาม “จะเกิดอะไรขึ้น ……. ถ้า ………” (What If) และหาคำตอบในคำถามเหล่านั้น ด้วยวิธีการระดมสมองของกลุ่มลูกจ้างที่มีประสบการณ์ โดยการจัดทำทะเบียนรายการคำถามที่เกี่ยวข้องกับอันตราย อันตรายจากสภาพการณ์ หรืออุบัติเหตุที่เกิดขึ้นแล้วอาจส่งผลกระทบที่ไม่พึงประสงค์

ขั้นตอน

1. แต่งตั้งกลุ่มบุคคลเพื่อทำการศึกษา วิเคราะห์ และทบทวนการดำเนินงานในโรงงาน เพื่อชี้บ่งอันตรายด้วยรูปแบบคำถาม

2. กำหนดขอบเขตของการศึกษา วิเคราะห์ และทบทวนเพื่อชี้บ่งอันตราย โดยครอบคลุมทั้งในกรณีเกิดเพลิงไหม้ ระเบิด สารเคมีหรือวัตถุอันตรายรั่วไหล

3. ระบุขอบเขตของแหล่งกำเนิดอันตราย และพื้นที่ที่ได้รับผลกระทบ รวมทั้งผู้ที่ได้รับกระทบ

4. เตรียมข้อมูลรายละเอียดในหัวข้อต่างๆ เพื่อใช้ในการตั้งคำถามซึ่งกำหนดสมมติฐานหรือความคลาดเคลื่อนจากช่วงเวลาการผลิตปกติ

5. จัดทำคำถามให้เป็นระบบและทบทวนคำถามต่างๆ รุปแบบการตั้งคำถาม เช่น ความล้มเหลวของเครื่องจักรอุปกรณ์ อุบัติเหตุที่เกี่ยวข้องกับการซ่อมบำรุงรักษา

6. ดำเนินการศึกษา วิเคราะห์ และทบทวนการชี้บ่งอันตราย โดยรวบรวมคำถามต่างๆ เข้าด้วยกันเป็นหมวดหมู่ตามลำดับขั้นตอนการผลิต

7. สรุปข้อมูลที่ได้จากการศึกษา

8. นำผลการชี้บ่งอันตรายมาประเมินความเสี่ยง

9. จัดทำแผนงานบริหารจัดการความเสี่ยงตามระดับความเสี่ยงที่ประเมินได้ลงในแบบแผนงาน

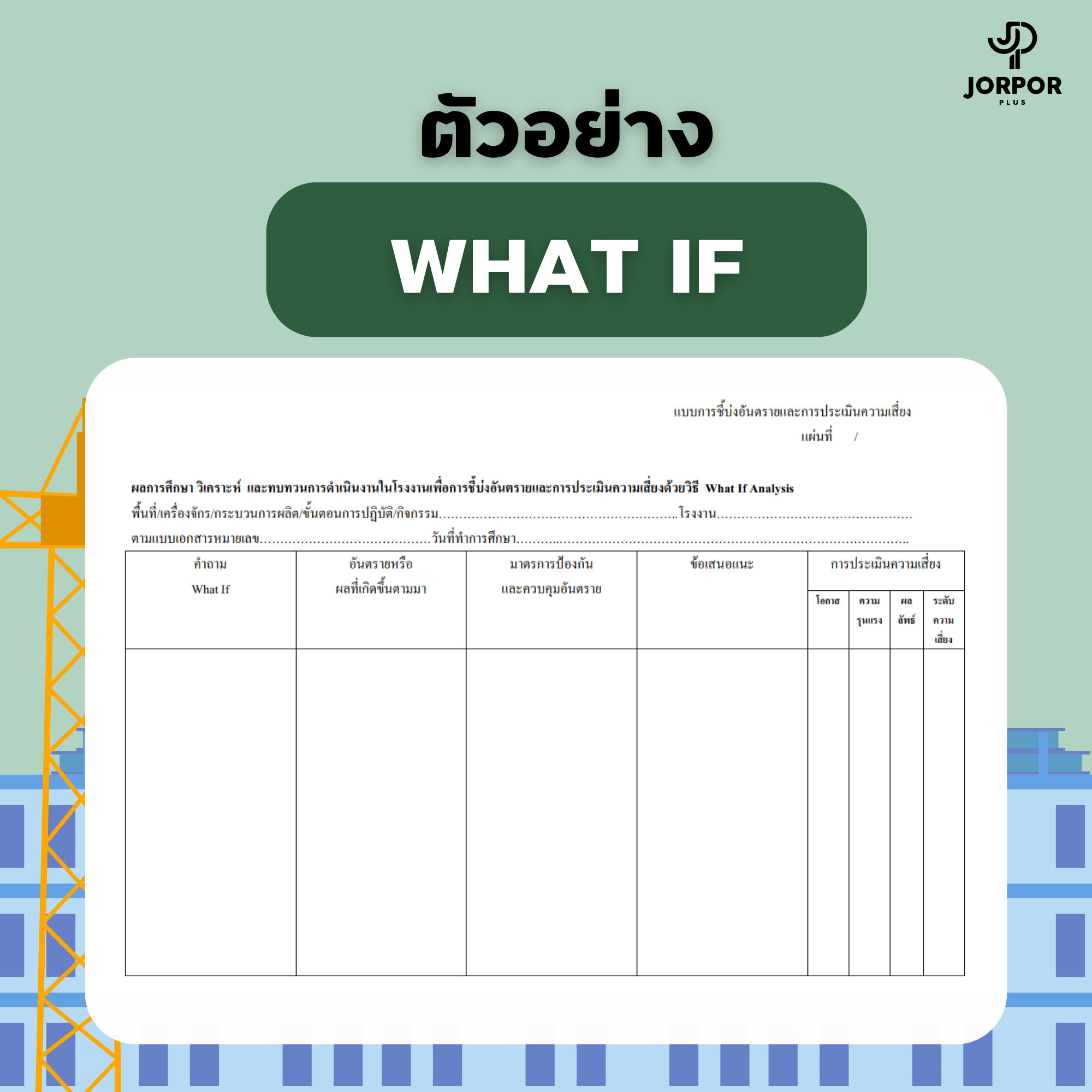

ภาพที่ 14 : ตัวอย่างการทำ WHAT IF

ประเมินความเสี่ยง

1. พิจารณาถึงโอกาสในการเกิดเหตุการณ์ต่างๆ ว่ามีมากน้อยเพียงใด โดยจัดระดับโอกาสเป็น 4 ระดับ ดังตัวอย่างภาพตารางที่ 1

ตารางที่ 1 : การจัดระดับโอกาสในการเกิดเหตุการณ์ต่างๆ

| ระดับ | รายละเอียด |

| 1 | มีโอกาสในการเกิดยาก เช่น ไม่เคยเกิดเลยในช่วงเวลาตั้งแต่ 10 ปีขึ้นไป |

| 2 | มีโอกาสในการเกิดน้อย เช่น ความถี่ในการเกิด เกิดขึ้น 1 ครั้ง ในช่วง 5-10 ปี |

| 3 | มีโอกาสในการเกิดปานกลาง เช่น ความถี่ในการเกิด เกิดขึ้น 1 ครั้ง ในช่วง 1-5 ปี |

| 4 | มีโอกาสในการเกิดสูง เช่น ความถี่ในการเกิด เกิดมากกว่า 1 ครั้ง ใน 1 ปี |

2. พิจารณาถึงความรุนแรงของเหตุการณ์ต่างๆ ว่าจะก่อให้เกิดถึงผลกระทบที่อาจเกิดต่อบุคคล ชุมชน ทรัพย์สิน หรือสิ่งแวดล้อมมากน้อยเพียงใด โดยจัดระดับความรุนแรงเป็น 4 ระดับ ดังรายละเอียดภาพตางรางที่ 2 3 4 และ 5

ตารางที่ 2 : การจัดระดับความรุนแรงของเหตุการณ์ต่างๆ ที่ส่งผลกระทบต่อบุคคล

| ระดับ | ความรุนแรง | รายละเอียด |

| 1 | เล็กน้อย | มีการบาดเจ็บเล็กน้อยในระดับปฐมพยาบาล |

| 2 | ปานกลาง | มีบาดเจ็บเล็กน้อยที่ต้องได้รับการรักษาทางการแพทย์ |

| 3 | สูง | มีการบาดเจ็บหรือเจ็บป่วยที่รุนแรง |

| 4 | สูงมาก | ทุพลภาพหรือเสียชีวิต |

ตารางที่ 3 : การจัดระดับความรุนแรงของเหตุการณ์ต่างๆ ที่ส่งผลกระทบต่อชุมชน

| ระดับ | ความรุนแรง | รายละเอียด |

| 1 | เล็กน้อย | ไม่มีผลกระทบต่อชุมชนรอบโรงงาน หรือมีผลกระทบเล็กน้อย |

| 2 | ปานกลาง | มีผลกระทบต่อชุมชนรอบโรงงาน และแก้ไขได้ในระยะเวลาสั้น |

| 3 | สูง | มีผลกระทบต่อชุมชนรอบโรงงาน และต้องใช้เวลาในการแก้ไข |

| 4 | สูงมาก | มีผลกระทบรุนแรงต่อชุมชนเป็นบริเวณกว้าง หรือหน่วยงานของรัฐต้องเข้าดำเนินการแก้ไข |

ตารางที่ 4 : การจัดระดับความรุนแรงของเหตุการณ์ต่างๆ ที่ส่งผลกระทบต่อสิ่งแวดล้อม

| ระดับ | ความรุนแรง | รายละเอียด |

| 1 | เล็กน้อย | ผลกระทบต่อสิ่งแวดล้อมเล็กน้อย สามารถควบคุมหรือแก้ไขได้ |

| 2 | ปานกลาง | มีผลกระทบต่อสิ่งแวดล้อมปานกลาง สามารถแก้ไขได้ในระยะเวลาสั้น |

| 3 | สูง | มีผลกระทบต่อสิ่งแวดล้อมรุนแรง ต้องใช้เวลาในการแก้ไข |

| 4 | สูงมาก | มีผลกระทบต่อสิ่งแวดล้อมรุนแรงมาก ต้องใช้ทรัพยากรและเวลานานในการแก้ไข |

ตารางที่ 5 : การจัดระดับความรุนแรงของเหตุการณ์ต่างๆ ที่ส่งผลกระทบต่อทรัพย์สิน

| ระดับ | ความรุนแรง | รายละเอียด |

| 1 | เล็กน้อย | ทรัพย์สินเสียหายน้อยมาก หรือไม่เสียหายเลย |

| 2 | ปานกลาง | ทรัพย์สินเสียหายปานกลาง และสามารถดำเนินการผลิตต่อไปได้ |

| 3 | สูง | ทรัพย์สินเสียหายมาก และต้องหยุดการผลิตในบางส่วน |

| 4 | สูงมาก | ทรัพย์สินเสียหายมาก และต้องหยุดการผลิตทั้งหมด |

3. จัดระดับความเสี่ยง โดยพิจารณาถึงผลลัพธ์ของระดับโอกาส x ระดับความรุนแรงที่มีผลกระทบต่อบุคคล ชุมชน ทรัพย์สิน หรือสิ่งแวดล้อม หากระดับความเสี่ยงที่มีผลกระทบต่อบุคคล ชุมชน ทรัพย์สิน หรือสิ่งแวดล้อม มีค่าแตกต่างกันให้เลือกระดับความเสี่ยงที่มีค่าสูงกว่าเป็นผลของการประเมินความเสี่ยงในเรื่องนั้นๆ ระดับความเสี่ยงจัดเป็น 4 ระดับ ดังภาพตาราง 6

ตารางที่ 6 : การจัดระดับความเสี่ยงอันตราย

| ระดับ | ผลลัพธ์ | รายละเอียด |

| 1 | 1-2 | ความเสี่ยงเล็กน้อย |

| 2 | 3-6 | ความเสี่ยงที่ยอมรับได้ ต้องมีการทบทวนมาตรการควบคุม |

| 3 | 7-10 | ความเสี่ยงสูง ต้องมีการดำเนินงานเพื่อลดความเสี่ยง |

| 4 | 11-16 | ความเสี่ยงที่ยอมรับไม่ได้ ต้องหยุดดำเนินการและปรับปรุงแก้ไขเพื่อลดความเสี่ยงลงทันที |

แผนงานบริหารจัดการความเสี่ยง

ภาพที่ 15 : ตัวอย่างแผนลดความเสี่ยง

ภาพที่ 16 : ตัวอย่างแผนควบคุมความเสี่ยง

1. แผนงานบริหารจัดการความเสี่ยง หมายถึงแผนงานลดความเสี่ยง และแผนงานควบคุมความเสี่ยง ซึ่งผู้ประกอบกิจการโรงงานต้องดำเนินการจัดทำแผนงาน เพื่อกำหนดมาตรการความปลอดภัยที่เหมาะสมและมีประสิทธิภาพในการลดและควบคุมความเสี่ยงจากอันตรายที่เกิดขึ้นจากการประกอบกิจการ

- หากผลการประเมินความเสี่ยงของสิ่งที่เป็นความเสี่ยงและอันตรายเป็นระดับความเสี่ยงที่ยอมรับไม่ได้ ผู้ประกอบกิจการต้องหยุดการดำเนินงานนั้นทันที และปรับปรุงแก้ไขเพื่อลดความเสี่ยงก่อนดำเนินงานต่อไปโดยจัดทำแผนงานลดความเสี่ยงลงในแบบแผนงาน 1 และแผนงานควบคุมความเสี่ยงลงในแบบแผนงาน 2

- หากผลการประเมินความเสี่ยงของสิ่งที่เป็นความเสี่ยงและอันตรายเป็นระดับความเสี่ยงสูง ผู้ประกอบกิจการต้องจัดทำแผนงานลดความเสี่ยงลงในแบบแผนงาน 1 และแผนงานควบคุมความเสี่ยงลงในแบบแผนงาน 2

- หากผลการประเมินความเสี่ยงของสิ่งที่เป็นความเสี่ยงและอันตรายเป็นระดับความเสี่ยงที่ยอมรับได้ ผู้ประกอบกิจการจัดทำแผนงานควบคุมความเสี่ยงลงในแบบแผนงาน 2

ในการเลือกใช้เทคนิคการชี้บ่งอันตราย ต้องเลือกใช้ให้เหมาะสมกับประเภทของสถานประกอบกิจการ ว่าควรใช้วิธีใด เพื่อให้ได้อันตรายที่แท้จริงออกมา และนำไปประเมินความเสี่ยงต่อ หลังจากนั้นนำผลการประเมินความเสี่ยงมาจัดทำแผนงานบริหารจัดการความเสี่ยง

ดังนั้นเพื่อให้การทำงานที่มีประสิทธิภาพ ทาง JorPor Plus จึงมีเทคโนโลยีสมัยใหม่อย่างระบบจัดการใบอนุญาตเข้าทำงาน (EWS) มีในส่วนของการทำ JSA ซึ่งครอบคลุมตามหัวข้อที่ครบถ้วน ตัวช่วยสำหรับจป. ที่จะให้ผู้รับเหมาที่เข้ามาทำงานในสถานประกอบการต้องจัดทำก่อนเริ่มปฏิบัติงาน ทาง JorPor Plus พร้อมให้คำแนะนำและคำปรึกษาฟรี การันตีใครๆ ก็ใช้เป็น มีทดลองให้ใช้ฟรีแล้ว กดคลิก ได้เลย

ให้คำปรึกษาฟรี!!!

คุณชัญญา เพชรมณีโชติ (แนน)

chunya@factorium.tech

061-546961

คุณนรีพร ใสสม (ส้มโอ)

Nareeporn@factorium.tech

065-9647198

Website: https://www.jorporplus.com/

Facebook: https://www.facebook.com/JorPorPlus

Line Official : https://lin.ee/dOulra8

Youtube: https://www.youtube.com/playlist?list=PL0b92T8M8rKX1jrpbfpBgozl6Dk3y-nu8